螺栓擰緊工藝規范簡介

擰緊設備一般過程和相應的規范要求,皆在用于對擰緊設備工藝設計、工藝開發和工藝維護過程的指導,對相關擰緊的前期策劃和后期維護起到積極的作用。

本手冊使用于發動機關鍵螺栓的擰緊設備及要求。

01 產品工藝性評估

任何機體均是由多種零件連接(即組裝)起來的,而零件的連接有多種,采用螺栓連接就是其中*常用的一種,而欲采用螺栓連接就必須應用擰緊,因而這“擰緊”也就成了裝配工作中應用得極為廣泛的概念。零件采用螺栓連接的目的就是要使兩被連接體緊密貼合,并承受一定的動載荷,還需要兩被連接體間具備足夠的壓緊力,以確保被連接零件的可靠連接和正常工作。

這樣就要求作為連接用的螺栓,在擰緊后要具有足夠的軸向預緊力。然而這些里的施加,也是依靠“擰緊”來實現的。因為,我們很有必要了解一些有關擰緊的基本概念。

1.01 擰緊方法分類

1.01.01 力矩控制法(T)

力矩控制法*開始使用同時也是*簡單的控制方法,它是當擰緊力矩達到某一設定的控制值Tc時,立即停止擰緊的控制方法。

它是基于當螺紋連接時,螺栓軸向預緊力F與擰緊時所施加的擰緊力矩T成正比的關系。它們之間的關系可用:T=KFK:力矩系數,其值大小主要由接觸面之間、螺紋牙之間的摩擦阻力Fμ來決定:(K=0.161p+0.585μd2+0.25μ(De+Di))p:螺紋的螺距μ:綜合摩擦系數d2:螺紋的中經De:支承面的有效外徑Di:支承面的內徑

一般情況下,K的值大約在0.2-0.4之間,然而,有的甚至可能在0.1-0.5之間。

1.01.02 力矩-轉角控制法(TA)

又稱超彈性控制法。

力矩-轉角控制法是在力矩控制法上發展起來的,應用這種方法,首先是把螺栓擰到一個不大的力矩后,再從此點開始,擰一個規定的轉角的控制方法。

它是基于一定的轉角,使螺栓產生一定的軸向伸長及連接件被壓縮,其結果是產生一定的螺栓軸向預緊力。

應用這種方法擰緊時設置初始力矩(TS)的目的是把螺栓或螺母擰到緊密接觸面上,并克服開始時的一些如表面凹凸不平等不均勻因素。而螺栓軸向預緊力主要是在后面的轉角中獲得的。

摩擦阻力的不同僅影響轉角的起點,并將其影響延續到*后。而在計算轉角之后,摩擦阻力對其的影響不復存在,故其對螺栓軸向預緊力影響不大。因此,其精度比單純的力矩控制法高。

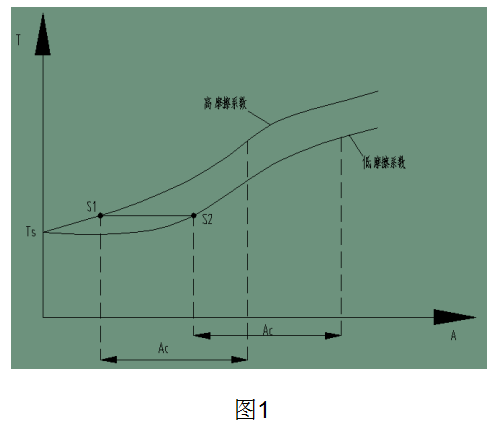

從圖1可見:力矩-轉角控制法對螺栓軸向預緊力影響*大的是測量轉角的起點,及途中Ts所對應的S1(或S2)點。

因此,為了獲得較高的擰緊精度,應注意對S點的研究。

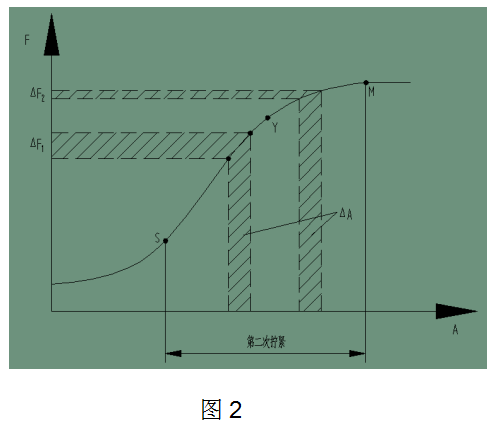

力矩-轉角控制法與力矩控制法*大的不同在于:力矩控制法通常將*大螺栓軸向預緊力限定在螺栓彈性極限的90%處,即圖2中Y點處;而力矩-轉角控制法一般以Y-M區為標準,*理想的是控制在屈服點偏后。力矩-轉角控制法螺栓軸向預緊力的精度是非常高的,通過圖2即可看出,同樣的轉角誤差在其塑性區的螺栓軸向預緊力誤差ΔF2比彈性區域的螺栓軸向預緊力誤差ΔF1要小的多。

1.01.03 屈服點控制法(TG)

屈服點控制法是把螺栓擰緊至屈服點后,停止擰緊的一種方法。它是利用材料屈服的現象而發展起來的一種高精度的擰緊方法。這種控制方法,是通過對擰緊的力矩/轉角曲線斜率的連續計算和判斷來確認屈服點的。螺栓在擰緊的過程中,其力矩/轉角的變化曲線見圖3。

真正的擰緊開始時,斜率上升很塊,之后經過簡單的變緩后而保持恒定。過b點后,其斜率經簡短的緩慢下降后,又快速下降。

當斜率下降一定值時(一般定義,當其斜率下降到*大值的二分之一時),說明已達到屈服點(即圖3中的Q點),立即發出停止擰緊信號。

屈服點控制的擰緊精度是非常高的,其預緊力的的誤差可以控制在±4%以內,但其精度主要是取決于螺栓本身的屈服強度。

02擰緊工藝設計

1.01 擰緊軸的選擇

擰緊軸的選擇,遵循以下幾點原則:

-

選用軸的*大力矩值應為起擰緊安裝的*大力矩值的1.5倍。

-

任何情況下,擰緊軸都應該配備*少50mm的可伸縮量。

-

擰緊必須匹配±3%,±1°的角度公差。

-

擰緊結束時的速度必須在15rpm到35rpm之間,以避免低速摩擦系數改變的現象。

-

能夠通過擰緊控制器查詢*近至少100個擰緊數據。力矩和角度值可以通過一個協議或其它系統存儲在標簽里以供使用。

-

通過查看擰緊窗口,我們必須可以看到擰緊曲線。曲線的閱讀如下:力矩/時間,角度/時間,力矩-斜率/角度。

-

其他模塊要求參考通用技術協議或標準執行。

1.02 擰緊裝備選擇

擰緊設備的選擇,遵循以下幾點原則:設備裝配螺栓禁止采用朝下擰緊裝配原則,防止螺栓掉落到工件內部。

-

定位采用一面兩銷式定位,輔助夾緊機構須對工件無損傷,若是易損件,須制定更換周期。

-

工件擰緊時,必須保證工件已被固定。

-

擰緊前,需要保證連接件與被連接件貼合。

1.03 擰緊規范的制定

關鍵螺栓擰緊常包含以下幾種功能步驟:認冒、快速擰緊、目標擰緊、擰緊結束。

根據發動機擰緊參數統計及經驗參考。規范各功能步驟常用要求。并建議每種產品擰緊過程包含以上四種要求。

1.03.01 認冒要求

認冒需為擰緊步驟的開始內容。無論哪種擰緊系統,雖然認冒程序不同,但其認冒形式是通用的。要求如下:注:根據各自節拍,可適時搭配認冒角度與認冒速度。

-

所有認冒步驟要求優先采用角度控制,其次采用時間控制。

1.03.02 快速擰緊要求

快速擰緊是利用較快的擰緊速度將螺栓擰緊貼合到某一目標力矩。目的在于縮短擰緊時間,要求如下:注:對于工藝設計在前面工序已實現快速擰緊(例如提前預擰到位),擰緊程序可不包含此要求。

1.03.03 擰緊結束動作要求

擰緊結束后,螺栓頭部與套筒可能相互受力,導致脫帽困難。

這時,可適當增加一個翻轉小角度的脫帽步驟,但必須注意,脫帽監控力矩<2Nm,防止反轉角度過大導致螺栓松動。

注:要求的-3~-5°指作用在螺栓頭部的角度。若設備中間有較多或較長的連接桿,程序設置角度或許會高點。對于螺栓為內六角螺栓,脫帽程序應用更為普遍。

1.03.04 特殊擰緊工藝要求

-

多軸同步擰緊:對于多軸擰緊工藝,要求每步同時擰緊。

-

擰緊保持:一般的,力矩衰減發生在50ms內,所以,可以采用擰緊保持功能,以減少力矩衰減。

03機器能力指數

機器能力指數是現代制造業用于評定機械設備能力的一種主要指標。

通過剖析用于批量生產的螺栓擰緊設備兼有檢測器具和制造設備的雙重特性,除必須進行精度測試外,還應該做機器能力評定。

如何評定置放于車間現場、用于批量生產的螺栓擰緊設備(器具),是一個無論對新購擰緊槍進行驗收,還是對在用的設備做周期校準時都必然會遇到的問題。

1.01 機器精度檢測

動態校準法有時被稱為“過程法”,盡管根據具體做法的不同,它們又可分成幾種,但基本思路相同,都是將擰緊槍的輸出扭矩值/角度與用作測量標準的扭矩/角度傳感器的讀數值加以比對。

若MA表示所設置扭矩值,即額定值,而以MWi表示擰緊設備的輸出值,可從其顯示器上讀出,以Msi表示用作測量標準的扭矩傳感器上的顯示值。則應有如下關系:

1.02 機器能力檢測

1.02.01 機器能力指數值

設備進行驗收、確認時,若對它們只進行單純的精度評定是很不夠的。還需要機器能力指數Cm及Cmk來進行評價。

對于新設備,測量數據n≤50 組時,設備能力應按照下表要求進行。

對于舊設備改造等情況,設備能力應按照下表要求進行(n>50)。

1.02.02 機器能力指數計算公式

當中心值與公差帶中心重合時,按Cm值調查:

當中心值與公差帶中心不重合時,按Cmk調查:

式中:OT-*大極限尺寸 UT-*小極限尺寸 S-標準偏差,

式中:Xi-第i件被測零件的測量值 X-平均測量值 n-抽檢零件數

X1、X2…Xn為每個被測零件的實際測量值。

1.03 實例 通過以下實例,我們將會對螺栓擰緊設備的校準,尤其是對其機器能力的評定有一個更**、更形象的了解。

例3:裝配工藝規定,連接扭矩為55Nm±5Nm,設備的扭矩控制精度為±3%。

借助專用的支架,將高精度扭矩傳感器直接連在動力頭與螺紋付之間,操作時可同時讀出擰緊槍的輸出扭矩值MW和用作測量標準的扭矩傳感器的讀數值MS。

作為新設備驗收的重要內容之一,必須進行精度和機器能力測試。

在該螺栓擰緊設備處于穩定狀態后,連續模擬裝配50次,從而獲得二組實測扭矩值:Mwi和Msi,如表1所示。

表1中的第四列是這二個扭矩值之差,其數值大小反映了被檢設備的精度。

按給出的定義和該設備所規定的精度指標±3%,可求出受控扭矩的上下極值:

±3%*55=±1.65(Nm)

與表1中第三列(Mw-Ms)的數值進行對比,均在±1.65的范圍之內,故可以確認,這臺固定式螺栓擰緊設備的精度是合格的。

然后,再根據表1中的二組連續測出的實測數據,進行該設備的機器能力評定,結果如表2所示。

在新設備驗收時,必須滿足Cm≥1.67和Cmk≥1.67,故對被檢螺栓擰緊設備的測評表明,其機器能力不僅達到要求,而且綽綽有余。